LED通信事業プロジェクト エンジニアブログ

光造形3Dプリンター 事例紹介

記事更新日 2022年11月16日

はじめに

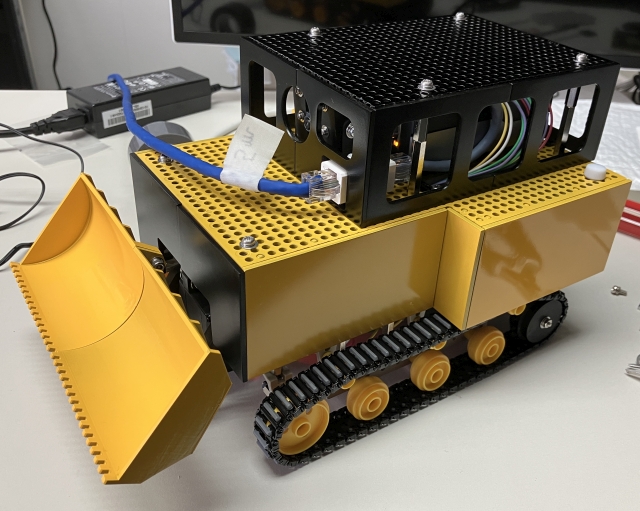

LED通信事業プロジェクトはLED BackhaulやLi-Fi機器の販売以外にも、開発部門として他部門からの機材作成依頼を受けることもあります。 直近では営業ツールとしてRaspberry Piを用いたLAN経由で制御できるラジコン作成を行い、光造形3Dプリンターによる専用部品を作成して組み込みましたので、部品の作成事例とあわせて光造形3Dプリンターの利点を紹介します。

履帯の駆動輪

過去にLED通信事業プロジェクトとして展示会に出展した際、通信経路にLi-Fiを用いるショベルカー型のラジコンを作成したことがあります。

その構成を拡張し、今回はブルドーザー型のラジコンを作成することになりました。(テスト動作中で制御用LANケーブルが刺さっています)

ショベルカー型では電源は外部から有線で取っていましたが、ブルドーザー型では大容量バッテリー内蔵を要求されたので機体が大型化してしまいました。 そのため、左右の車輪幅を拡大できるギアーボックスに更新したのですが、履帯セットに付属の駆動輪ではギアーボックス付属の車軸に固定できなかったので、駆動輪の寸法を参考に自作しました。 使用した履帯セットは以下の1コマ1コマ繋げるタイプで、工作に時間は掛かりますが見た目が良く1コマ単位で履帯のテンション調整ができるのでオススメです。 (アフィリエイトリンクではありません)

株式会社タミヤ 楽しい工作シリーズ(パーツ) No.237 連結式クローラー&スプロケットセット (外部リンク)

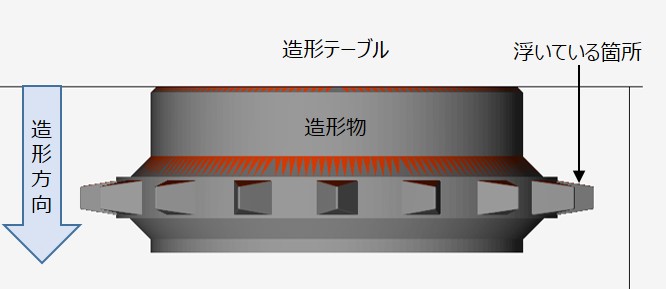

駆動輪外側の面を造形テーブル第一レイヤーの面として配置しました。 履帯と噛み合うツメの部分が浮いているので本来は支持用のサポートを立てるべきですが、サポート除去や研磨といった後処理の時間が確保できそうになく、サポートが無いことによる歪みが生じても問題ないと判断し、サポート無し造形で進めました。

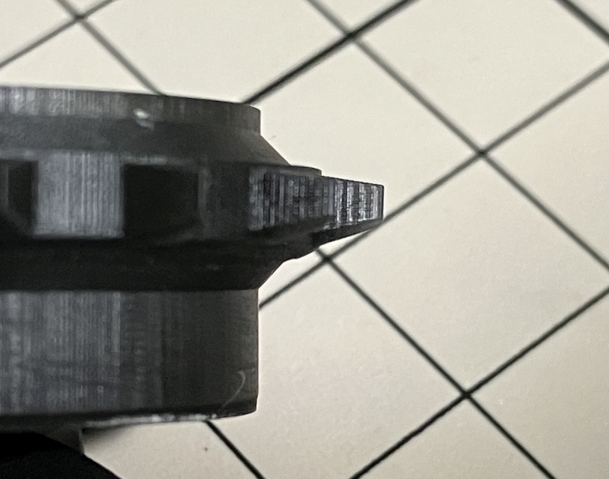

造形物を横から見ると、ツメの造形テーブル側の面 (便宜上下面と呼称) がズレて造形されていることが確認できます。 ツメ下面にはサポートがなく宙に浮いた状態でツメが造形され始めるため形状が安定せずに歪んでしまいますが、0.5~1mm程度造形が進むと構造物として安定するのでツメ上面は設計通り造形されています。

ツメ部のように浮いている箇所が片側でしか支持されていない構造の場合、FDM (熱溶解積層) 方式ではサポートを用いないと垂れてしまうので、このような強引な手法は光造形3Dプリンターの利点かと思います。 当然浮いている部分が長いと歪みが大きくなったり造形失敗の原因になるので、トライアンドエラーでどの程度の長さまで対応できるかは調査しておくべきでしょう。 ちなみに、FDM方式の場合、吊り橋のように離れた2点間で支持された箇所を繋ぐのであれば、ノズルの温度・速度や2点間の距離によってはサポートなしでも造形可能です。

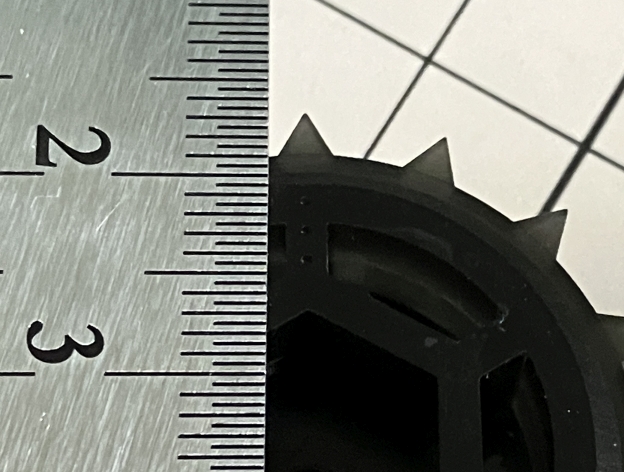

また、履帯の安定駆動の検証用にツメの長さを何種類か分けて造形したのですが、部品がごちゃ混ぜになってしまっても後から見分けが付くように直径0.5mmの穴を設けてバージョン管理できるようにしてあります。 このように非常に細かなディティールも造形できるのが光造形の利点です。(FDMでもマーキングすれば良い、とは言わないお約束) 黒い部品ですので写真では穴が非常にわかりにくいのですが、定規との対比で雰囲気を察して頂ければ幸いです。

外装パネル

ブルドーザー型の基本フレームは,、駆動輪と同様に楽しい工作シリーズのユニバーサルプレートLを使用しています。(こちらもアフィリエイトリンクではありません)

株式会社タミヤ 楽しい工作シリーズ(パーツ) No.172 ユニバーサルプレートL(210×160mm) (外部リンク)

ギアーボックスや転輪、各種モータードライバー基板を取り付けた1階、バッテリーを収容する2階、Raspberry Pi本体とカメラを収容する3階の3階建て構造をしており、各階層間はM3x50mmのスペーサーを立てて高さを確保しています。 ユニバーサルプレートとスペーサーだけでは骨組みしかなく内部構造がそのまま見えてしまうということで、階層間には自作した外装パネルをはめ込んで見た目を向上させています。

納期や内蔵する部品の大きさからスケールモデルのように上から被せるボディは作れなかったので、真四角のパネル裏面にL字のツメを設けてユニバーサルプレートの穴と嵌合させる構造としました。 以下の写真がパネルの完成形です。各面ごとにサイズを調整して嵌め込んでいます。

前述の駆動輪と同様に、ユニバーサルプレートと嵌合するツメ部は造形テーブルから浮いています。 本来直線で設計していたツメ下面は斜めに歪んでしまっていますが、予め歪みを考慮してユニバーサルプレートの穴よりも余裕を見た直径で設計しているので、嵌合部での干渉を回避して造形できています。 ただし、スナップフィット的な構造にするのであれば、後処理の手間が掛かったとしてもサポートを立てて安定した形状でツメ部を造形した方が無難かもしれません。

まとめ

以上、光造形3Dプリンターによる専用部品の作成事例と光造形3Dプリンターの利点についての紹介でした。 紹介した部品は、 過去記事 に記載の水洗いレジンによって造形しています。やはり後処理が簡単ですと効率的に造形を進められるので良いですね。 今後作成事例が増えた際、また事例をご紹介できればと思います。