LED通信事業プロジェクト エンジニアブログ

はんだ付けのテクニック

記事更新日 2023年2月14日

はじめに

異なる2線を電気的に繋ぐ際、決められた工具・手順を守れば誰でも品質を保って施工可能な圧着と異なり、はんだ付けは作業者の技能によって仕上がりが大きく異なります。 業務としてはんだ付けをされている方であれば研修や手順書に沿って施工することになりますが、軽微な作業やDIY、実験では手順が定められていないことも多々あるかと思います。そんな時に使える初歩的・汎用的なはんだ付けテクニックについて、はんだ付け技能講習会で学んできた情報を記していきます。

はんだごて

大前提として、はんだ付けとは低い温度で溶ける合金を用いて金属同士を溶接する技術・作業のことです。今回は機械による施工ではなく手作業による手はんだについて記します。

はんだ付けのテクニック云々を気にされる方であれば釈迦に説法とは思いますが、手はんだで使用する代表的な工具ははんだごてと呼ばれるヒーターの熱を対象に伝えるための工具を使用します。(ガスを用いるタイプもありますが、電気を使うタイプを前提とします) はんだごてにはヒーターの温度が固定のものと可変のものがあり、温度可変の場合、はんだごてに温度調節ダイヤルがついた一体型のものと電源・制御部とこて先が分離しているステーション型の2種類に分類されます。 温度固定のはんだごての方が安くて買いやすいのですが、はんだ付けをする対象やはんだの線径によって温度を変えられる方が様々なケースに適した条件で作業できるので、1本だけ持っておくのであれば温度可変タイプを選択するのが無難かと思います。 また、温度可変タイプでもステーション型は作業中のこて先温度の復帰が早い、電源・制御部が分離しているのではんだごてのグリップが細く短くて取り回しが良いといった一体型に勝る点が多々あります。一方、価格は一体型の方が安く、機能ごとにユニットが分離していないので機器全体のサイズが小さく、持ち出しての使用や手軽さでは一体型が有利です。

温度復帰速度による作業性向上やこて先取り回しの良さがはんだ付け技能を十二分に底上げしてくれると筆者は感じたので、業務利用やDIYを問わず、お財布が許すのであればステーション型を強くオススメします。主題のはんだ付けのテクニックについて、道具選びがテクニックの半分を占めているといっても過言ではないと感じています。 筆者は普段の業務ではステーション型を使用し、屋外作業等で持ち出す場合は一体型を工具入れに忍ばせています。

こて先

はんだごての先端、こて先・チップと呼ばれる部位ですが、はんだ付け対象によって適した形状を選択するのがベストです。何が適しているのか判断がつかない状態では選びようが無いと思いますので、何か1種類選ぶとするのであれば、円錐先端を45度に切り飛ばしたような形状のC型で直径2~3mm程度のこて先 (2Cや3Cと呼ばれるタイプ) が幅広く使用できてオススメです。とくに、講習会で学んできたはんだ付けテクニックを活かすにはC型の平面部分が役に立ちます。

はんだ

大きく分けてはんだは鉛入はんだ (共晶はんだ) と鉛フリーはんだの二種類があります。鉛入はんだの作業性や特性の良さはよく耳にしますが、航空機・防衛・宇宙といった特殊用途以外であれば、粉塵・蒸気吸入による人体への影響を考慮して鉛フリーはんだを使用した方が無難でしょう。 特に鉛フリーはんだを使用する際は、フラックスという金属表面の酸化膜を除去してはんだが乗りやすくなる薬剤が含まれているものを選ぶと、はんだ付けが容易に行えます。フラックス含有はんだを使用していても、仕上がりの美しさや作業性改善のため、追加でフラックスを基板に塗ることもあります。フラックスは酸性で金属の腐食に繋がりますので、はんだ付け後は無水アルコールや洗浄液を使用して基板の洗浄を行いましょう。 また、はんだスプールから適量切り出してU字ボルトに巻いた、はんだ付け効率化治具を活用しています。はんだ先端を空中に浮かせた状態を維持できるので、後述するはんだ付け前にこて先へはんだを乗せる際、こて先を当てに行くだけで事前準備ができるます。

はんだ付け

前置きが長くなりました、講習会で学んできたはんだ付けのテクニックについてです。 鉛フリーはんだを使う際はこて先温度管理が重要で、基本的に340℃あたりに設定します。基板のグランドや太い線といった熱が逃げやすい部位では350~360℃に温度を上げるといった対処法が有効です。温度の上げ過ぎは部品の故障にも繋がるので、美しいはんだ付けが可能な範囲でより低い温度を狙うことになりますが、あくまでケース・バイ・ケースですので様子を見ながら温度調節をしてください。

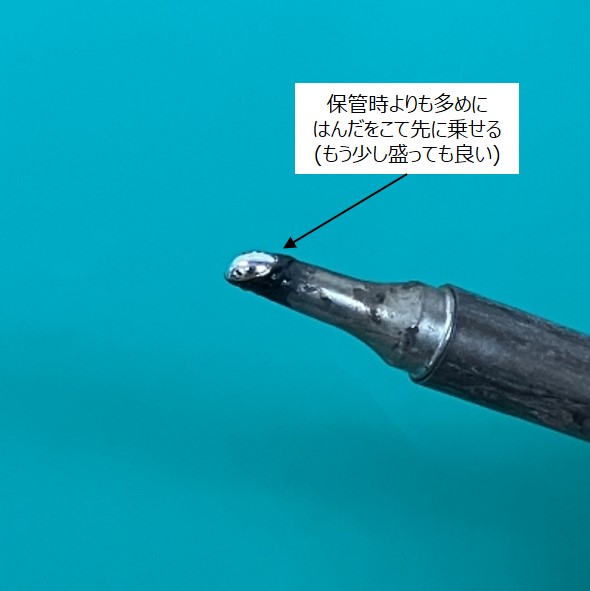

最も重要と言われたのが、こて先に常にはんだが乗っている状態にすることです。 こて先の酸化防止として保管時にはこて先にはんだを少量乗せておきますが、はんだ付け作業時にはんだを多めに乗せた状態を維持します。この方法を行う際、こて先形状がC型ですと先端にお椀状にはんだがうまく乗ってくれます。こて先を1種類選ぶとするのであればC型としていたのはこのためです。

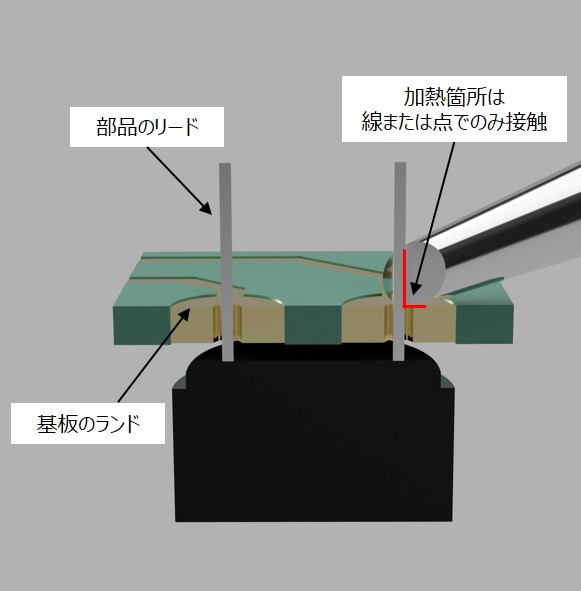

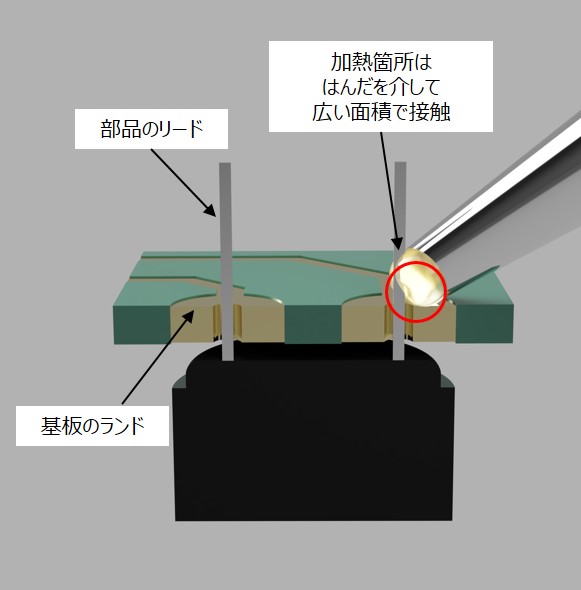

熱で酸化しやすい状態のこて先保護もありますが、はんだは液体状ですので、基板のランドと部品のリードの両方を効率よく温めることができます。 こて先にはんだが乗っていない場合、基板のランドと部品のリードに直接こて先を当てて温めますが、こて先は線または点でしか対象に接触できません。溶解したはんだが乗っていることで、こて先ははんだを通じて広い面で接触できるので、効率的に熱を伝えることができます。 一方で、長時間加熱されて劣化したはんだは不良に繋がります。この方法ではんだ付けする際は、はんだ付け直前にこて先の古いはんだを濡れたスポンジで拭い、新しいはんだをこて先に盛るように供給してからはんだ付けを行う、といった手順になります。 こて先にはんだを予め乗せておくという一工程が加わるだけで、はんだ付けそのものは通常の方法と変わりありません。3~4秒程度対象を温めたら脇から十分な量のはんだを供給し、きれいなフィレットが形成できれば完了です。

講習会参加前は様々なはんだ付け解説を参考に、こて先にはんだの乗っていない状態で加熱する方法で作業していましたが、講習会で学んだ上記の方法に切り替えてからは格段にはんだ付けが簡単になりました。もちろん手順が定められている環境では手順を遵守するとして、そうでない環境においては非常に有用な方法だと実感しています。

まとめ

以上、はんだ付けのテクニックについてでした。 こて先にはんだが乗っている状態で加熱する、この一点が読者の皆様の作業性改善につながれば幸いです。ただ、何度も書きますが、手順が決められている場合は手順に従うようお願いします。