LED通信事業プロジェクト エンジニアブログ

袋ナットについて

記事更新日 2023年12月5日

はじめに

季節柄、車のホイール脱落という適切なネジ止めや管理が成されていないことが原因の事故が多く見られるようになってきました。まだまだ広くご拝読頂いているわけではない弊ブログではありますが、注意喚起も含めて以前の記事に引き続きネジ関連、特にホイールナットに代表される袋ナットに注目して記していきます。

ホイールナットの脱落

- 12月1日(金)、青森県の八戸自動車道にて走行中の大型トラック左側後輪が脱落し、道路上で作業中の男性に激突して亡くなられるという痛ましい事故が起きました。事故当日、ホイールナットを叩いて緩みを確認する社内ルールを実施せず、目視確認のみだったとのことです。

- 11月29日(水)、北海道にて走行中の乗用車から右前輪が外れて対向車に激突し、運転席の女性が軽症を負う事故が発生しました。また、同じく北海道にて11月14日(火)、走行中の軽乗用車から左前輪が脱落し、歩いていた女の子に激突、意識不明の重症を負う事故も記憶に新しいのではないでしょうか。

事故に遭われた方の一刻も早い回復をお祈りします。また、亡くなられた男性のご冥福をお祈りします。

上記事故のように、11~12月は積雪の時期を迎える前にスタッドレスタイヤを準備するため、ホイール交換の駆け込みシーズンとなっています。カー用品店やタイヤ専門店では交換を予約できないほどに混雑し、交換作業を実施される方からの疲労の声や駆け込み需要への恨み節が聞こえてきます。忙しい中でも対応されている整備士に、頭が上がらない思いです。

しかし安全に冬期を迎える準備のはずだったホイール交換作業が原因で、ホイール交換後に脱落してしまう事故が絶えません。このようなホイール脱落事故について、普通乗用車ではなく大型車両の事故なのですが、国交省が公開した資料があります。

国土交通省自動車局が令和5年9月に公開した、令和4年度大型車の車輪脱落事故発生状況と傾向分析についてによると、令和4年度 (2022年度) の大型車の車輪脱落事故は140件発生したとのことです。

こちらの資料で注目すべきは、冬期期間の12~2月にかけて車輪脱落事故が年度内総数の約56% (79/140件) 発生していること、タイヤ脱着作業内容別発生件数においてタイヤ交換後の場合が約64% (89/140件)、タイヤ脱着作業実施者別発生件数において大型車の使用者が脱着作業を行った場合が約52% (79/140件) という3点でしょう。

車輪脱着作業から車輪脱落事故発生までの期間としては1ヶ月以内に約53% (74/140件) 発生しているということもあり、積雪の時期に向けて11~12月頃にスタッドレスタイヤを装着したホイールに交換し、その際のユーザー側でのトルク管理 (交換作業時の他、交換後の初期なじみ対応も含めて) が適切に行われていなかったことが想像できます。

弊ブログではネジ関連の話をする際には度々「軸力」という用語が出てくるわけですが、今回もお付き合いください。

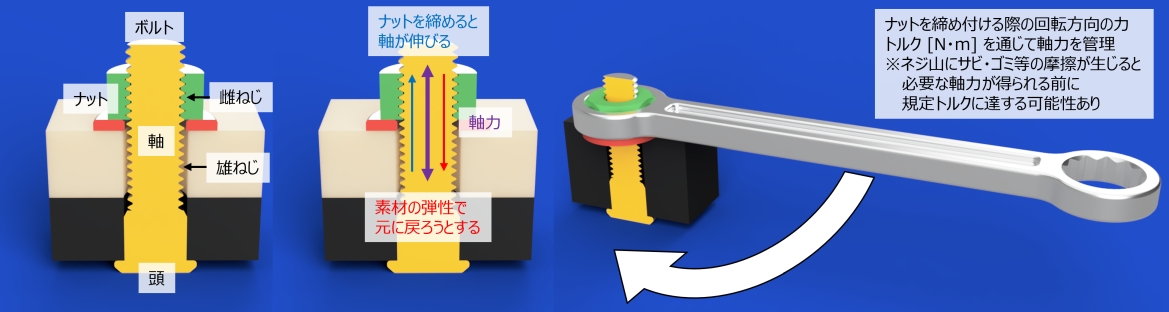

ボルト・ナットの緩み止めには適切な軸力を発揮させることが有効です。軸力はボルトの軸方向に生じる力で、直接計測しようとするとひずみゲージをボルトに埋め込む必要があるため、一般的にはボルト・ナットを締め込む際の回転する力=トルクを通じて軸力を管理します。トルク管理の場合、トルクレンチと呼ばれる工具を使用し、規定トルクで締め上げることで締結作業が完了します。ホイール交換では複数あるホイールナットを締め込む順番が定められており、正しい固定のためにはナットを緩く仮固定した後に本固定として順番に締め込む作業が求められます。

ただし、ネジ山にサビが浮いていたりゴミが噛んでいる状態では余分な摩擦が生じてしまい、必要な軸力が発揮できていないにも関わらず、トルクとしては既定値に達している状態になりかねません。そのため、交換作業の際にはハブボルトやナットの清掃、ネジ山へのオイル塗布 (ISOホイールナットではホイールとワッシャーが接する面へのオイル塗布はNG) といった余計な摩擦を減少させる措置が必要です。

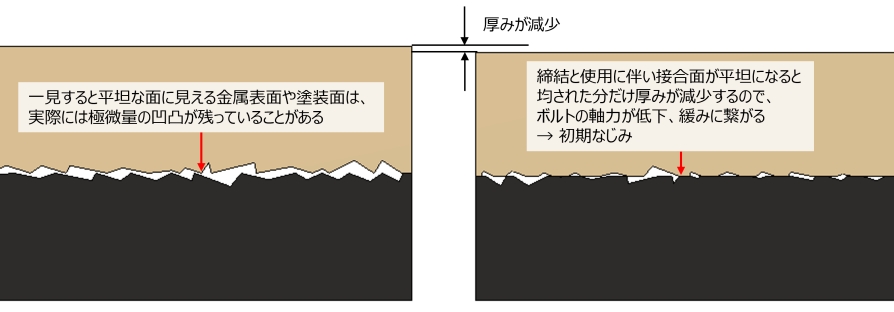

また、ボルト・ナットのネジ山や締結した面の微細な凹凸がなじんで均されることで、締結箇所の厚みが極微量減少し、その分ボルトの軸力が低下して緩んでしまう、初期なじみという緩みが発生します。そのため、トルクレンチを用いてホイール交換を行ったとしても作業完了時点で終了ではなく、ある程度の距離を走行後には再度トルクレンチを用いて締め直すことが重要です。

ホイール交換時にトルクレンチを使ったのでトルク管理OKというわけではなく、ホイール交換時、初期なじみ対応、とくに業務で乗られる方は始業前点検を欠かさず実施することで、初めてトルク管理が適切に実施できていると言えるでしょう。車関係ではないのですが、自分の関わった工事では締結後にマーキングを行い、緩んで回転してしまった状態が目視でわかるようにしています。同様の対策をされている方も多いのではないでしょうか?

大型車を扱うような業界とは全く別業界ということもあり、ご高説を垂れることができる立場ではないというのは重々承知の上で、時間に追われて適切な管理を行っている余裕がない、手順書を守っていては業務が成り立たない、という状況を原因とする事故は我々の業界でも起こり得ることです。

正しい知識と作業方法、管理方法を身に着け業務を遂行するという点において、自分自身への戒めとします。

袋ナット

以下の図は筆者の愛車のホイール結合箇所周辺ですが、ホイールナットの5点止めでホイールハブに結合されています。

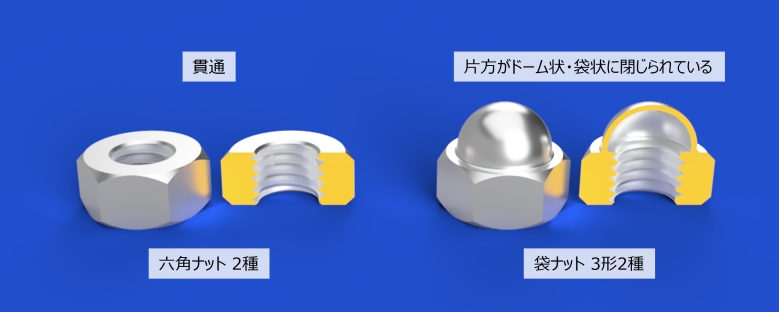

こちらのホイールナットは一般的な貫通ナットとは異なり、片方がドーム状 (反射で映り込みが怖い!) になって閉じられた形状をしています。普通車向けホイールナットに代表される、片方が閉じられたナットのことを袋ナットと呼びます。締結後にボルトのネジ山が露出しないので、美観の向上や水の侵入を防ぎサビ防止に繋がります。また、角の立ったネジ山を覆い隠すことができるので、人が接触した際に怪我を防止することができます。

また、以下の図は弊社の男子トイレの便器を固定している袋ナットです。人の往来がある場所で使われているため、袋ナットを使用することで壁面に打ち込まれたボルトのネジ山が利用者側に露出しないようになっています。その他にもベンチや階段の手摺といった人の手が触れやすい場所に用いられており、美観と安全性を両立した部品と言えます。

袋ナットはJIS B 1183で1形・2形・3形が規定されており、1形・2形は切削加工による製造、3種は貫通ナットに袋部分を溶接して製造します。切削で作るとコストが高いので、両面が面取りされた2種貫通ナットにプレス成形の袋部分を溶接して作る、3形2種袋ナットが一般的に流通しており、袋ナットと言えば通常3形2種を指します。

人同様に近傍の物体に対しても傷の防止ができるということで、例えば配線部材の傷防止に用いることも可能です。

PF管のような保護部材が使われておらず、しっかりとした固定が成されていない配線があった場合、付近に締結箇所のネジ山が露出していると、被覆が傷ついて最悪の場合ショートしてしまう可能性があります。このような場合でも、袋ナットを使用することで被覆への傷防止に繋げることができます。

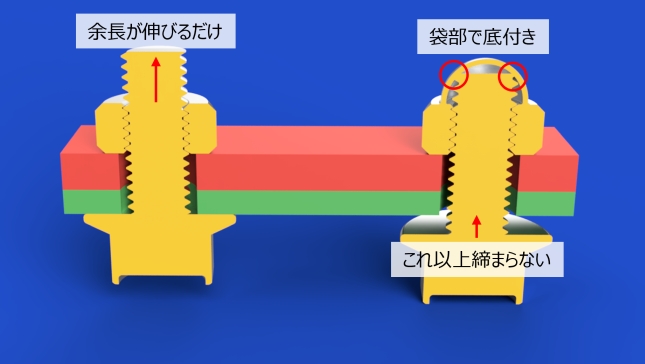

しかし、袋ナットにも欠点があります。貫通ナットよりもコストが高いという点はもちろんですが、片方が閉じられているという袋ナットの構造そのものに起因する欠点が、適切な長さのボルトを用意しなければならないことです。要はボルトが長いと閉じられた箇所に底付きしてしまって、締結対象をボルト・ナットでしっかり締め上げることができません。

では、適した長さのボルトを用意すれば良いではないかという話なのですが、施工に用いるボルトの長さを統一する、もしくは長さのバリエーションを少なくして、施工時に取り違えが起きないようにしたいという意図を持っている際に困ります。幅広い施工箇所に対応できるよう多少長めのボルトを用意しておけば、締結対象の厚みが変わっても貫通ナットであればナットから先の余りが増減するだけですので、容易にボルトの長さを揃えることができます。

一方で袋ナットですと底付きしない長さのボルトを、施工箇所の厚みに応じて用意しなければならないのです。

上記より、基本的には人の手や配線が触れるような箇所で美観・保護を目的にやむを得ず使用する、場所を絞ってここぞという使い方が求められるどことなく必殺技感のある部材だと認識しています。

まとめ

以上、車のホイール脱落事故を通じたネジ関連の話題でした。

袋ナットは部材入れにストックしているものの、筆者のような小型機器の試作メインでは使う機会は多くありませんが、今後も扱ったことのある部材について紹介を続けていければと思います。