LED通信事業プロジェクト エンジニアブログ

自前の3Dプリンターを使おう 熱溶解積層方式編

記事更新日 2021年8月10日

はじめに

弊社では熱溶解積層方式 (FDM/FFF方式) の3Dプリンターを保有し、検証用の治具や実験用の部品製造、オフィスを少し快適にするための小物製造を行っています。保有している3DプリンターはDeAGOSTINIのidboxで、元々は弊社社員の所有物を譲り受けたものをそのまま活用しています。 (長期稼動により各部が消耗しているため更新を検討中です)

3Dプリンターは、造形物の形状に合わせて1層ずつ積み上げて造形する、アディティブ・マニュファクチャリング (AM) =積層造形と呼ばれる、母材を切削して造形する除去加工とは真逆の製造方法を行う設備です。除去加工と異なり造形時に削りカス (切り粉) が出ず、騒音の原因となる大型のモーターを駆動させる必要もないので、卓上型の小型機器をオフィスに置いて稼働させることも容易です。

今回は、そんな小型の3Dプリンターを使って、オフィスを少し便利にする小物を実際に製造していきます。

3Dプリンター 熱溶解積層方式

細い棒状のフィラメントをヒーターによって溶かし、ノズルで絞り込んで造形物を1層ずつ積み上げて造形する熱溶解積層方式の3Dプリンターは、世間一般で語られる3Dプリンターのイメージに最も近いのではないでしょうか。材料のフィラメントが固形のため保管や交換時の取り扱いが非常に容易で、熱で溶かして造形することからPLAやABS、TPUやフィラーを添加して質感や強度を調整した様々な素材を扱うことが可能です。反面、XYZの3軸方向に可動部をもつことから精度は比較的悪く、造形物の表面にはいかにも3Dプリンターで作りましたという積層痕が残るため、表面の美しさを求める場合は後処理が必要です。また、層ごとの結合力が低く造形物の強度に異方性を持つことから、強度の必要な部品を造形する場合は造形方向にも注意が必要です。

実際に造形する

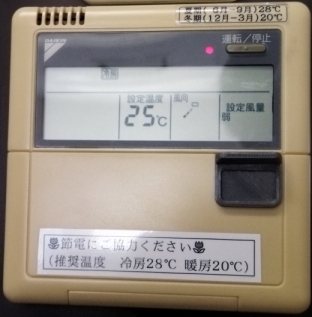

エアコンのコントロールパネルのカバーが一部破損し、カバーの開閉がひと手間掛かる状態になっていたため、カバーを補修する部品を作ってみます。カバーを開ける際に指をかける部位が欠けてしまっているので、今回は指をかける部位を再生・大型化する部品を作る方向で進めることにします。

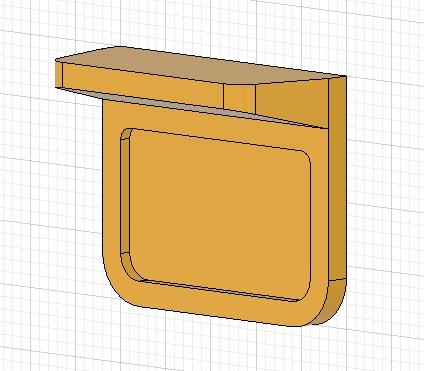

造形物は両面テープでカバーに貼り付けるため、貼り付ける箇所を採寸します。後で造形物を設計する際、土台となる箇所の寸法に繋がりますので、採寸は怠らないようにしましょう。採寸した数値を元に、3DCADソフトで部品を設計していきます。先程採寸した値を参考に、土台は25x20mmのt=2、指をかける部分は高さ10mmの台形で少し大げさに作りました。部品の設計が完了したら、3Dモデル表面を微細な3角形を敷き詰めて表現する”STLファイル”としてエクスポートします。

次に、STLファイルをスライスソフトにインポートし、”Gコード”に変換することで、3Dモデルを1層ずつ薄くスライスし、どのような経路・速度でノズルが移動するか、ノズルの温度は何℃かといった情報が含まれるようになります。

※Gコード変換を行う際の各種パラメータ調整が職人技で、テストプリント造形物から実績と勘で調整する必要があるため、手軽ではないというのが実情です。

Gコードファイルを3Dプリンター駆動用ソフトにインポートして造形開始ボタンを押したら、あとは造形が完了するまで待ちましょう。ただし3Dプリンターの造形が途中で失敗することもありますので、定期的にノズルやフィラメント周りの動作を確認し、正常に造形されているか確認を欠かさないようにしましょう。

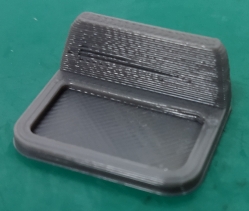

数十分の造形時間を経て完成したのがこちらの部品です。とくに表面処理を行う必要もないので、両面テープでカバーに貼り付けてしまいます。

これが元の位置に戻ったカバー、指をかける部位が大型になったので、容易に開閉できます。

アイディアの実現と活用

このように、不便に感じてもそのまま使っているものや、こんなものがあれば良いのにといったアイディアを、卓上レベルの設備で容易にカタチにできるという意味で画期的な機械です。

実験においては、弊社製品のLED Backhaulメイン基板の電源コネクターが抜けないようにするストッパーを作成したことがあります。LED Backhaul製品版には板金のコネクター抜け止め部品を用いていますが、レンズと基板の距離を縮める用途では抜け止め部品とレンズが干渉して使うことができなかったため、3Dプリンター製の自作部品を用いて実験を行いました。

また、小型測定器の脚となる部品を、現場のエンジニアの意見を取り入れながら短期間で試作し、お客様への提案に活かした事例もあります。

精度や外観の美しさを求めるのであれば3Dプリント外注サービスが適してるかもしれませんが、ラピッドプロトタイピングとして試作と改良を繰り返すためには、やはり自前の設備があると便利です。