LED通信事業プロジェクト エンジニアブログ

自前の3Dプリンターを使おう 造形不良編

記事更新日 2021年12月7日

はじめに

過去何度か紹介してきた3Dプリンターを用いた部品製作について、造形方法を問わず3Dプリンターには造形不良がつきものです。

不良が生じる原因は様々ありますが、今回は代表的な造形不良と対策を記します。

FDM方式における造形不良

FDM方式では熱可塑性樹脂をヒーターで溶かして積み上げて造形する都合上、熱に起因する不良が発生しがちです。

頻発する不良としては造形物の「反り」が代表的です。

ヒーターで温められた樹脂はノズルから押し出されると徐々に冷えて硬化します。熱可塑性樹脂は (熱可塑性樹脂に限らずですが) 温度が高くなると体積が膨張し低くなると収縮する、熱膨張という特性を持つため、適切に冷えをコントロールしないと、造形物の上下で温度差=体積差が生じて反りに繋がってしまいます。

とくにABSは造形に高い温度が必要なことから、造形物の上下層での温度差が大きくなりやすいため、反りやすい素材と言えるでしょう。

この反りは、3Dプリンター周囲を囲う壁を作り、造形物周りに熱を溜めておけるようにする対策が一般的です。ノズルから樹脂が押し出された後、急激に冷えるのを防ぐことで反りを軽減します。他にも、造形テーブルにヒーターを仕込んだヒートベッドと呼ばれる部品に交換することも効果的です。こちらも造形後の急激な温度低下を防ぐことができます。

しかし、レイヤ間で温度差が生じてしまうのはFDM方式の宿命です。対策をしても反りを完全に防ぐことは難しいので、設計段階で遊びを設けておく、造形後にパテ等で人力で修正を施すといった3Dプリンター以外での対策を講じる余裕を持っておいた方が精神衛生上良いかと思います。

また、物理的に動く部品が多いということで、可動部に起因する不良も発生します。弊社で一時期多発したのが、ノズルから押し出される樹脂の量が不足してしまい造形物の密度が極端に低下するという不良でした。ノズル付近、ヒーターの故障や詰まりを疑いましたが、原因はフィラメントを送り出すエクストルーダーと呼ばれる部位のギアにありました。

新しく購入したフィラメントの表面が硬く、エクストルーダーのギアが適切にフィラメント表面にがっちり食いつかず、ギアが度々空回りする状態になっていたために送り込まれるフィラメント量が不足し、結果的にノズルから押し出される樹脂量が不足する事態になっていました。 どうやら、ギアがフィラメント押し出しに失敗した=空回りした際に、中途半端に食いついたギアがフィラメント表面を削り、ギアの溝にどんどん削りカスが溜まっていったことで、よりギアの食いつきが悪化してしまう悪循環に陥っていたのです。

こちらの不良についてはギアとフィラメントをより強く接触させる、ギアの溝を頻繁に掃除するといった対策を施しました。が、そもそもの原因はフィラメントにあるので、フィラメントを買い換えるのが最も効果的でした。造形後の特性ももちろん重要ですが、そもそも造形時の特性もフィラメントには求められます。読者の皆様がお手持ちの3Dプリンターと相性の良いフィラメントを見つけられることを願っています。(このあたりのアナログ的難しさが3Dプリンターの扱いを複雑にしていますね…)

光造形方式における造形不良

光造形方式でも同様に、造形テーブルへの定着不足で剥離し、造形不良となることがあります。

レジンの硬化に用いる紫外線ライトの照射時間が不足していたり、FEPフィルムに引っ張られて剥離することが主な造形不良の原因です。

UVライトを照射してレジンを固めた際、FEPフィルムと最新の造形レイヤーは通常密着しています。照射が終わると造形テーブルを上方に逃し、FEPフィルムと造形物を引き剥がしてからテーブルを再度レジンに沈めUVライトを照射するというサイクルで造形していきます。この引き剥がす工程で、FEPフィルムと造形物の接触面積が造形テーブルと造形物の接触面積より過大に大きい場合、FEPフィルム側に引っ張られて造形テーブルからの剥離を招いてしまうことがあります。

とくに、下から上に大きくなるようなテーパー上の造形物の場合は要注意です。解決策としては、テーパーがサポート無しで造形可能な形状の場合でも、あえてサポートを入れることで造形テーブルとの接触面積を増やすこと、造形する方向を変更して不利な条件を避けることが挙げられます。

また、FEPフィルムはレジンバット外周部で固定することから、造形テーブル外側では伸縮量が小さく、造形テーブル中央ほど伸縮量が大きくなります。

造形テーブル中央ほどFEPフィルムが剥離されるまで「粘る」ため、造形テーブル外側に造形物を逃がすことも剥離対策に繋がります。

とくに小さく細い部品では造形中の破損防止にも繋がるため、大きく長尺の造形物でない限り造形テーブル中央は避けた方が無難です。

UVライトの照射範囲を制限する液晶シャッターの経年劣化も造形不良に繋がります。

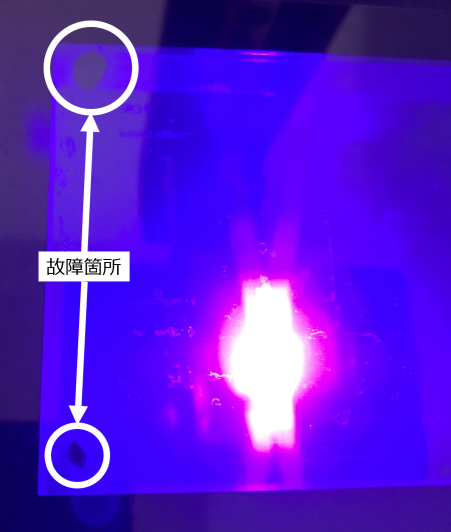

以下の画像のように、液晶シャッターの一部分が虫食いのように故障して紫外線を透過できなくなってしまったため、黒くなっている部分では造形することが不可能となっています。

故障部位を避けて造形することで一時的に対策できますが、故障部位が増えてくると液晶シャッターを交換するしかありません。この交換部品の調達が厄介で、家庭用の安価な機種はメーカーが毎年新モデルを出すことから、旧モデルの保守部品が調達できなくなることがあります。一方で、業務用の高級機種では保守部品も調達しやすいかと思いますので、割り切って使いましょう。

造形不良対策の心得

どれだけ条件を整えても、運が悪いと造形に失敗するのが3Dプリンターです。現実的には難しいかもしれませんし、抜本的解決とは異なりますが、1度造形不良を起こしてもリカバリーできるくらいの時間的余裕を持って、3Dプリンターに向き合うのが精神衛生上好ましいでしょう。