LED通信事業プロジェクト エンジニアブログ

自前の3Dプリンターを使おう 光造形方式編

記事更新日 2021年10月26日

はじめに

1層ずつ造形を行う点についてはFDM・SLS方式といった熱による基材の溶解を行う3Dプリンターと同様ですが、光造形方式では紫外線によって硬化する液体樹脂 (通称レジン) に対して紫外線ライトを照射することで造形します。

以前の記事では、熱溶解積層方式 (FDM/FFF方式) の3Dプリンターを用いた部品製作について記載しました。今回は光造形方式3Dプリンターについて、どのような特性を持つか、FDM方式とはどのように異なるのか記していきます。

3Dプリンター 光造形方式

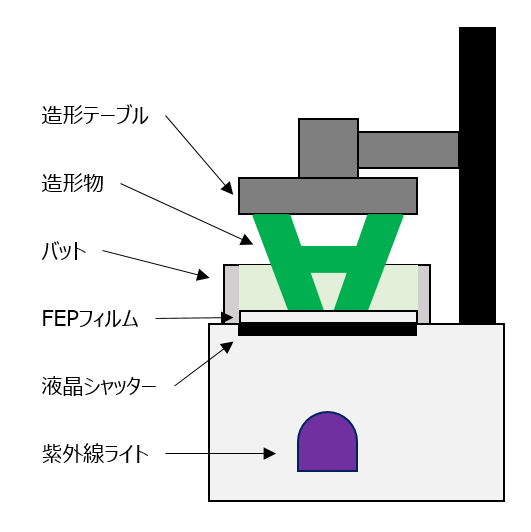

FDM・SLS方式では造形テーブルは上を向いており、1層ずつ上に積み上げて造形を進めていきます。光造形方式は造形テーブルは下を向いており、1層ずつ下にぶら下げていくことで造形を進めます。造形方向は上下逆ですが用意した3Dデータの底面から順に造形していくという点においては全く共通です。

光造形方式3Dプリンターの大まかな構造としては下から順に紫外線ライト、液晶シャッター、バット (レジンを貯めるタンク)、造形テーブルという部品を持っています。(液晶シャッターの代わりにアレイ状の超小型ミラーを用いた製品もありますが今回は除外)

バット底面は透明なFEPフィルムという部品が装着されており、レジンへ紫外線を供給する採光窓となり、バットに対して下から紫外線ライトを照射してレジンを硬めていくことで造形を進めます。造形テーブルに対して造形する場所・しない場所を選択するためには液晶シャッターが使用され、液晶シャッターが開いている箇所は紫外線が通るため造形される、閉じている場所は紫外線が通らないので造形されない、となります。

造形物の縦横方向の解像度は液晶シャッターの解像度に依存し、可動部を持たないことからモーターを用いて物理的にノズルを動かすFDM方式と比較して少ない誤差で造形することが可能です。高さ方向はFDM方式と同じくモーターを用いて動作させますが、ノズルから押し出された直後から徐々に冷えて上下の層が同化しないFDM方式とは異なり、光造形方式では上下の層が同化するため3Dプリンター特有の積層痕が目立ち難く、かつ造形物の強度的にも積層方向に剥離し易くならない等方性 (FDM方式は積層方向に剥離し易い異方性) を持ちます。

一方、FDM方式で使用する熱可塑性樹脂 (FDM方式ではPLAやABSが代表的) は多岐に渡り、フィラー (ガラスやカーボンファイバー、ウッドチップ等の添加物) により物性を変化させることも可能ですが、光造形方式のレジンは硬くて脆い樹脂がメインとなっているため、単純な強度ではFDMに劣ります。光造形でも数十万円以上の機種では強度を改善したレジンを使用することも可能です。(筆者は扱ったことがないため言及できないのが現状です……)

造形物の扱い方

3DCADソフトにて設計した3DデータをSTLファイルとして出力し、スライスソフトにて3Dプリンターに送るデータに変換するという点ではFDM方式と変わりません。その際、光造形方式特有の設定項目としては、1層毎に照射する紫外線ライトの秒数というものがあります。3Dプリンターの機種差・個体差、レジンのメーカーや色ごとに硬化に必要な照射時間が異なりますので、本番の造形に移る前に事前にテストプリントして必要な秒数を見極めましょう。

長時間照射することで確実に硬化しますが、必要以上に硬化する部位が広がって造形物の寸法が大きくなってしまうことがあります。逆に造形時間が短いとレジンが硬化不良を起こし、造形物が正しく造形されないといった問題が生じます。

3Dプリンターにデータを投入して造形完了を見守るという点でもFDM方式と同様です。ただし、造形完了後には造形物の「洗浄」と「二次硬化」という後処理が必要です。

洗浄とは、造形物をIPA (イソプロピルアルコール) で洗浄して、造形物にまとわりついた余分なレジンを洗い流すことを指します。IPAを注いだ容器に造形物を沈めて洗うのが基本ですが、それだけでは落としきれないレジンもあるので、超音波洗浄機や歯ブラシを用いることもあります。水道水で洗浄可能なレジンもありますが、吸湿による寸法変化や洗浄後の長い乾燥時間といった水洗レジンなりの問題も抱えているため、用途や安全性に応じて使うと良いでしょう。

二次硬化は造形物に再度紫外線を照射し、造形物を硬化させることを指します。3Dプリンターでの造形が完了した段階では造形物表面は硬化しきっておらず、微妙に柔らかさを残しています。そのため、太陽光や別途用意した紫外線ライトを造形物に照射し、完全に硬化させる工程が必要です。専用の二次硬化用機材も販売されていますが、ネイル用紫外線ライトとターンテーブルを組み合わせて自作することも可能です。

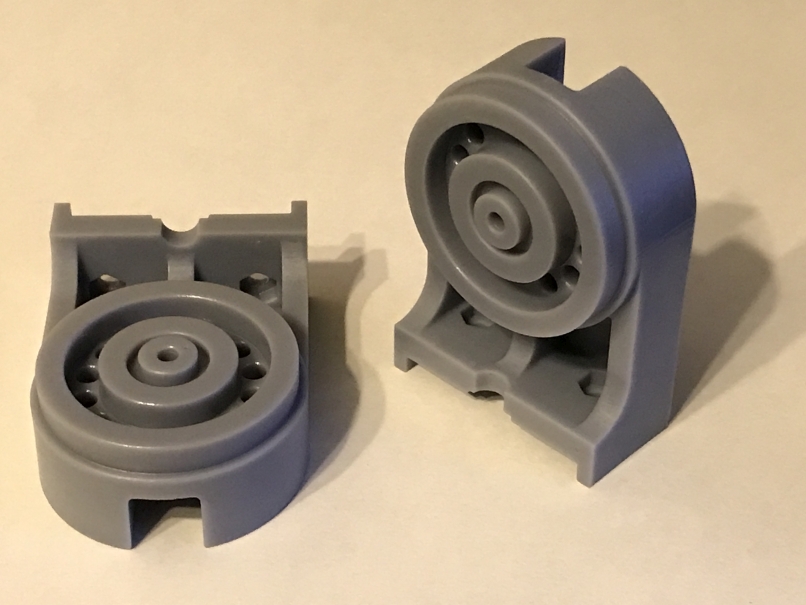

光造形方式3Dプリンターで造形した、二次硬化が完了した部品を以下に記します。

光造形方式とFDM方式

現在、10万円未満の低価格帯3Dプリンターにおいて、光造形方式とFDM方式の様々な製品を見ることができます。本記事中でも度々比較してきましたが、どちらを導入すべきか・どちらが優れているかといった比較されることも多いこの2種類の方式について極々個人的な意見としては、まずはFDM方式を導入して3Dプリンターの扱いや3DCADに慣れ親しみ、FDM方式の精度に満足できない場合に光造形方式の導入に踏み切るのが良いのではないかと考えております。

両方式ともに扱い方やメリット・デメリットが異なり単純比較はできないのですが、やはり液体樹脂を扱うというのは相当にハードルが高いため、最初に導入するのであればFDM方式が適切かと思います。その上で、形状の再現性や精度を重視するのであれば光造形方式、物理的強度を重視するのであればFDM方式、といった使い分けができると良いかもしれません。